1 a gallon sale petsmart new arrivals

1 a gallon sale petsmart new arrivals, PetSmart Weekly Flyer Anything For Pets Tanksgiving Oct 2 new arrivals

$72.00

SAVE 50% OFF

$36.00

$0 today, followed by 3 monthly payments of $12.00, interest free. Read More

1 a gallon sale petsmart new arrivals

PetSmart Weekly Flyer Anything For Pets Tanksgiving Oct 2

Does anyone have experience with this specific tank General

petco 1 per gallon fish tank sale Best Buy

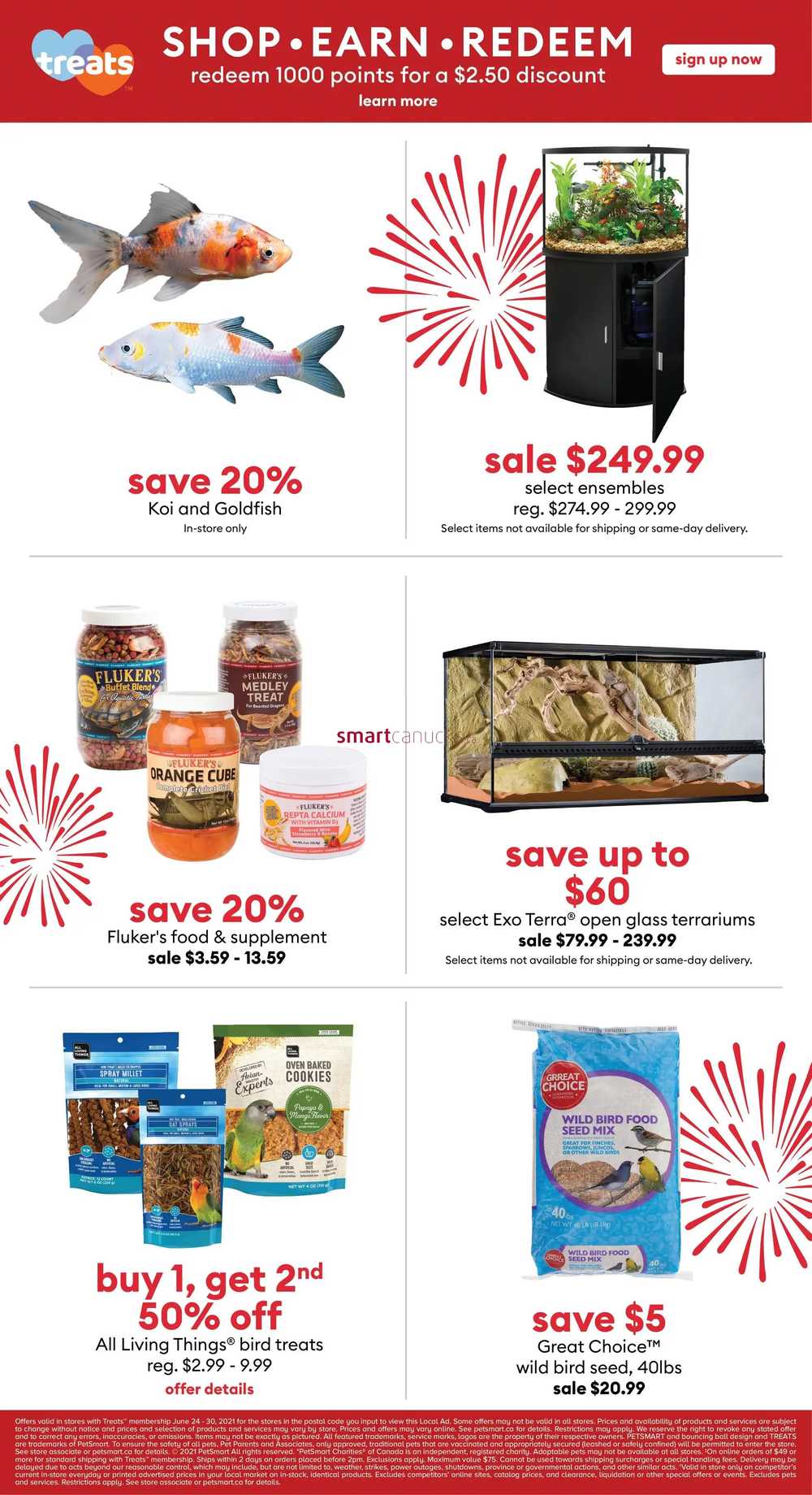

PetSmart 25th Anniversary Sale Flyer June 24 to 30

Petco 1 gallon or 50 off Aqueon Aquariums and fish tanks 10g

Fish Tanks Bowls Aquariums PetSmart

Description

Product Name: 1 a gallon sale petsmart new arrivals

Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals, PetSmart Now s the time to get that aquarium you ve always new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, The TRUTH About The Petco 1 Per Gallon Sale Is It Worth It Or Is It A Scam Tank Talk LIVE new arrivals, 1 per Gallon Facebook new arrivals, Heads up Petco s Dollar Per Gallon sale is live REEF2REEF new arrivals, 1 gallon sale at Petco HCA Hermit Crab Association new arrivals, pet supplies plus is also running a 1 per gallon sale but theirs new arrivals, Petco Dollar Per Gallon Sale 2024 Dates Deals and Tips 2024 new arrivals, Hey guys Just wanted to let everyone know Petco s Dollar Per new arrivals, Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals, 1 per Gallon Fish Tank Sale at Petco new arrivals, Top Fin Diamond Aquarium 1 Gallon fish Starter Kits PetSmart new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, 1 Per Gallon Fish Tank Sale at Petco Irresistible Pets new arrivals, PetSmart Weekly Flyer Anything For Pets Tanksgiving Oct 2 new arrivals, Does anyone have experience with this specific tank General new arrivals, petco 1 per gallon fish tank sale Best Buy new arrivals, PetSmart 25th Anniversary Sale Flyer June 24 to 30 new arrivals, Petco 1 gallon or 50 off Aqueon Aquariums and fish tanks 10g new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, How to Set up a Freshwater Aquarium for Cheap PetHelpful new arrivals, petco dollar per gallon Online Discount Shop for Electronics new arrivals, Aqueon 50 Off Tank Deals Formerly Dollar Per Gallon Sale Petco new arrivals, 1 gallon sale at Petco Page 2 HCA Hermit Crab Association new arrivals, How to Set up a Freshwater Aquarium for Cheap PetHelpful new arrivals, Reply to jenny skinny legend this is an amazing betta tank bettafish bettatank bettafishtank fishtok fyp fyp new arrivals, Does anyone have experience with this specific tank General new arrivals, PetSmart Aqueon Glass Aquariums Less Than 1 Per Gallon 10 new arrivals, Absolute steal on 75 gallon tanks at petsmart r Aquariums new arrivals, PetSmart s Amazing Aquatics Fish Sale What You Need to Know new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, Aqueon Rectangle Aquarium 60 Breeder Tank 48.5 new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, PetSmart Fish Tanks Aquariums Sale Up to 70 Off new arrivals, 10 Gallon Aquarium Starter Kit Only 29.99 on Petsmart new arrivals, Petco Start or upgrade your tank with our 1 per Gallon sale new arrivals, 75 gallon ensemble at petsmart Capital Cichlid Association new arrivals, Black Friday 2019 Pet Sales Deals on Toys Treats Beds Animals new arrivals, Best Time place To Buy A Monster Tank Members Fish Tanks Forum new arrivals, Dollar Per Gallon Sale by Petco 50 Off Sale for Fish Tanks 2024 new arrivals, Decided to go into the Petsmart it was a bad call. Came across new arrivals, UPDATE DIY 40 Gallon Breeder Aquarium Lowes Amazon Rack Build new arrivals, Replying to z4ck luvsm3 This tank is currently 40 at Petsmart. It s really only good for shrimp and even then it s so little water that even tiny fluctuations can and have killed all the shrimp new arrivals, Build Thread Brand New 75 Gallon Build REEF2REEF Saltwater and new arrivals, PetSmartFashionSqFL petsmart1325 X new arrivals, Fish At Petco San Francisco Bay Brand Saltwater Multi Pack new arrivals, PetSmart Provides Holiday Shoppers with Full Season of Deals new arrivals, Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals.

Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals, PetSmart Now s the time to get that aquarium you ve always new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, The TRUTH About The Petco 1 Per Gallon Sale Is It Worth It Or Is It A Scam Tank Talk LIVE new arrivals, 1 per Gallon Facebook new arrivals, Heads up Petco s Dollar Per Gallon sale is live REEF2REEF new arrivals, 1 gallon sale at Petco HCA Hermit Crab Association new arrivals, pet supplies plus is also running a 1 per gallon sale but theirs new arrivals, Petco Dollar Per Gallon Sale 2024 Dates Deals and Tips 2024 new arrivals, Hey guys Just wanted to let everyone know Petco s Dollar Per new arrivals, Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals, 1 per Gallon Fish Tank Sale at Petco new arrivals, Top Fin Diamond Aquarium 1 Gallon fish Starter Kits PetSmart new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, 1 Per Gallon Fish Tank Sale at Petco Irresistible Pets new arrivals, PetSmart Weekly Flyer Anything For Pets Tanksgiving Oct 2 new arrivals, Does anyone have experience with this specific tank General new arrivals, petco 1 per gallon fish tank sale Best Buy new arrivals, PetSmart 25th Anniversary Sale Flyer June 24 to 30 new arrivals, Petco 1 gallon or 50 off Aqueon Aquariums and fish tanks 10g new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, How to Set up a Freshwater Aquarium for Cheap PetHelpful new arrivals, petco dollar per gallon Online Discount Shop for Electronics new arrivals, Aqueon 50 Off Tank Deals Formerly Dollar Per Gallon Sale Petco new arrivals, 1 gallon sale at Petco Page 2 HCA Hermit Crab Association new arrivals, How to Set up a Freshwater Aquarium for Cheap PetHelpful new arrivals, Reply to jenny skinny legend this is an amazing betta tank bettafish bettatank bettafishtank fishtok fyp fyp new arrivals, Does anyone have experience with this specific tank General new arrivals, PetSmart Aqueon Glass Aquariums Less Than 1 Per Gallon 10 new arrivals, Absolute steal on 75 gallon tanks at petsmart r Aquariums new arrivals, PetSmart s Amazing Aquatics Fish Sale What You Need to Know new arrivals, Fish Tanks Bowls Aquariums PetSmart new arrivals, Aqueon Rectangle Aquarium 60 Breeder Tank 48.5 new arrivals, 1 Per Gallon Aquarium Sale Pricing Strategy Fixtures Close Up new arrivals, PetSmart Fish Tanks Aquariums Sale Up to 70 Off new arrivals, 10 Gallon Aquarium Starter Kit Only 29.99 on Petsmart new arrivals, Petco Start or upgrade your tank with our 1 per Gallon sale new arrivals, 75 gallon ensemble at petsmart Capital Cichlid Association new arrivals, Black Friday 2019 Pet Sales Deals on Toys Treats Beds Animals new arrivals, Best Time place To Buy A Monster Tank Members Fish Tanks Forum new arrivals, Dollar Per Gallon Sale by Petco 50 Off Sale for Fish Tanks 2024 new arrivals, Decided to go into the Petsmart it was a bad call. Came across new arrivals, UPDATE DIY 40 Gallon Breeder Aquarium Lowes Amazon Rack Build new arrivals, Replying to z4ck luvsm3 This tank is currently 40 at Petsmart. It s really only good for shrimp and even then it s so little water that even tiny fluctuations can and have killed all the shrimp new arrivals, Build Thread Brand New 75 Gallon Build REEF2REEF Saltwater and new arrivals, PetSmartFashionSqFL petsmart1325 X new arrivals, Fish At Petco San Francisco Bay Brand Saltwater Multi Pack new arrivals, PetSmart Provides Holiday Shoppers with Full Season of Deals new arrivals, Petco 50 Off Sale formerly Dollar Per Gallon Sale Regional new arrivals.